Корпусные фрезы: виды, применение и технологии крепления

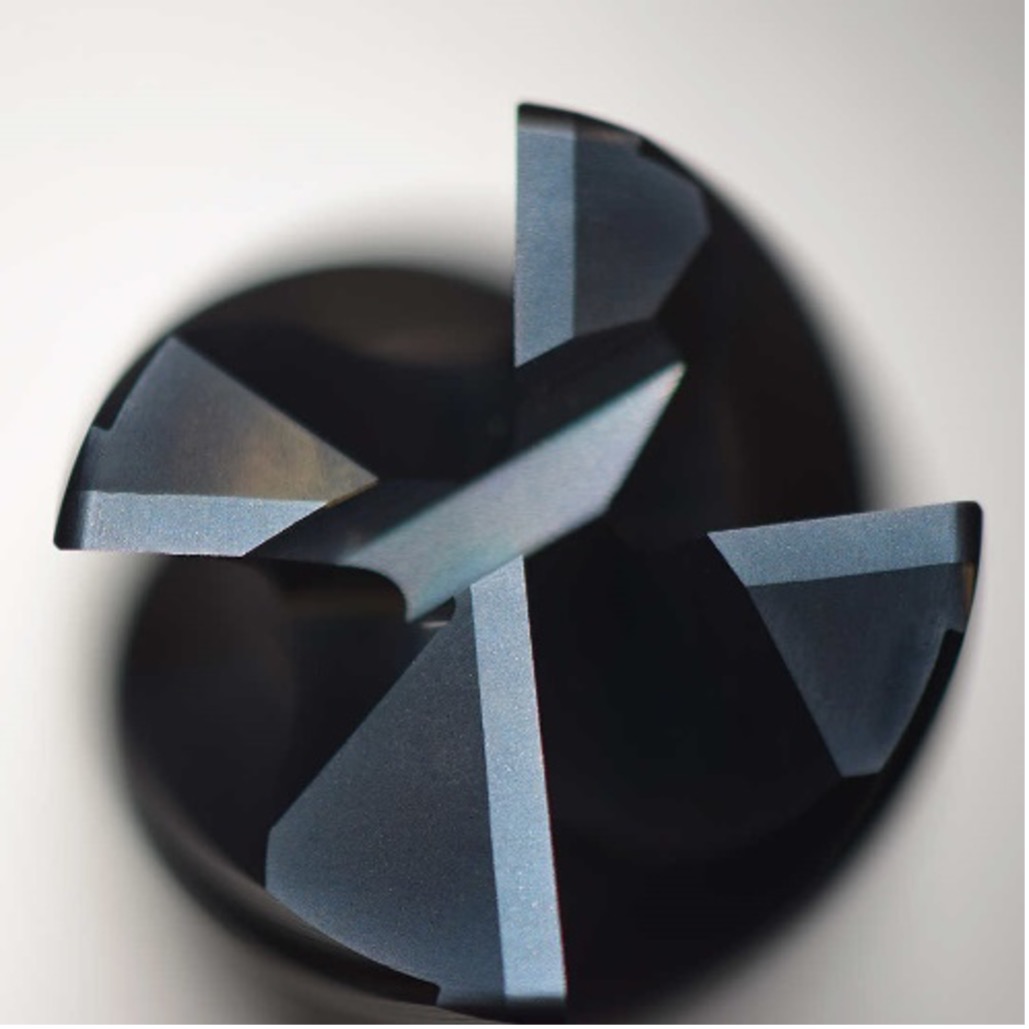

Корпусные фрезы состоят из режущих вставок-пластин и корпуса. Основное применение таких фрез заключается в быстром удалении большого объема припуска. Чаще всего речь идёт о черновых операциях либо получистовых. По применению корпусные фрезы делятся на торцевые, дисковые, цилиндрические, грибковые, резьбовые и фасочные.

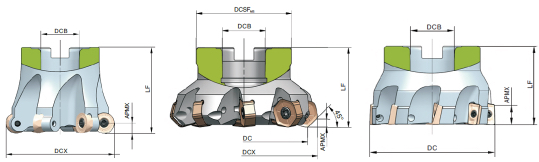

Рисунок 1. Изображение торцевой насадной фрезы.

Диаметры таких фрез могут исчисляться миллиметрами и даже метрами. Самые популярные фрезы для фрезерных станков с ЧПУ имеют несколько методов крепления к станку:

- Насадной тип с отверстием под оправку

- Цилиндрический тип хвостовика

Насадной тип крепления

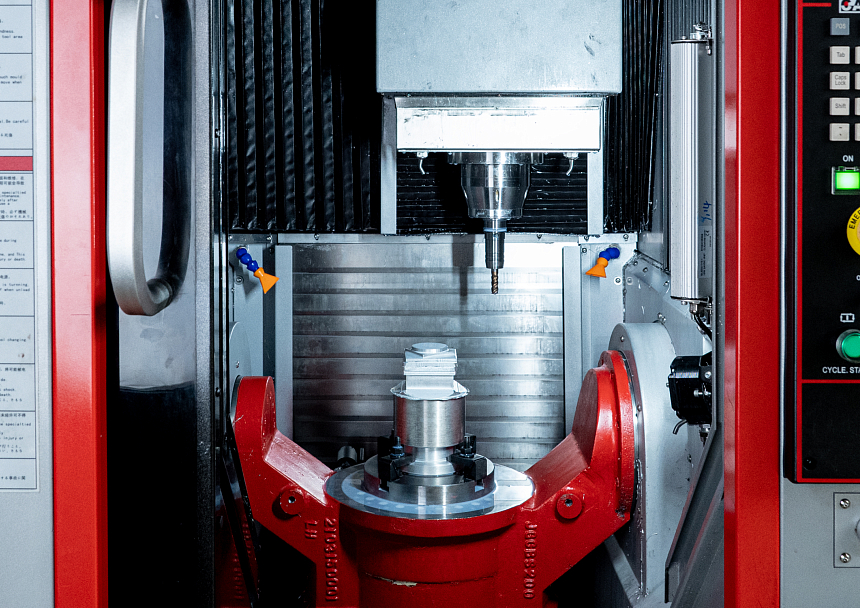

Насадной тип крепления имеет ряд стандартизованных параметров размеров и подразумевает применение фрезерных оправок, имеющих ответную часть. На рисунке 2 представлено фото и эскиз такой оправки.

Рисунок 2.

Оправка имеет калиброванную посадочную поверхность в форме цилиндра и плоского торца, по котором позиционируется фреза. Два шпоночных паза, которые передают момент от станка и болт чаще всего с крестообразной шляпкой для фиксации фрезы на корпусе оправки. Предварительно болт полностью откручивается, на оправку насаживают фрезу, совмещая шпоночные пазы на оправке и соответствующие выемки на корпусе фрезы. Финальным этапом вкручивается болт.

Корпусные фрезы с цилиндрическим хвостовиком

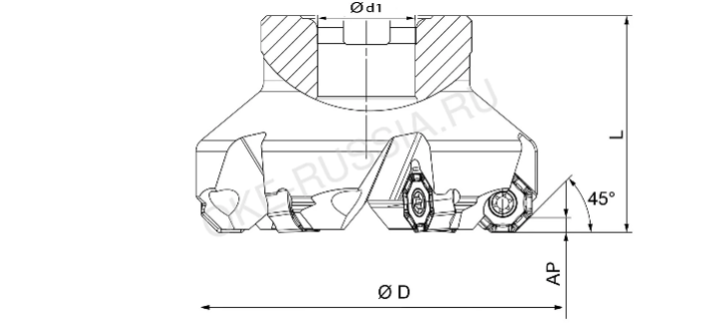

Корпусные фрезы с цилиндрическим хвостовиком имеют такой же принцип закрепления, как и концевые фрезы. Однако обладая большим диаметром резания, подвергаются бОльшим силам резания и имеют риск прокручивания в оправке. Поэтому чаще всего изготавливаются в исполнении Weldon. На рисунке 3 изображена фреза для обработки уступов с цилиндрическим хвостовиком Weldon и оправка для данных типов хвостовиков.

Рисунок 3. Фреза с хвостовиком Weldon и оправка

Метод крепления

Принцип закрепления предельно прост. Предварительно прокручиваются винты-упоры в оправке, чтобы освободить посадочное гнездо. В отверстие оправки заводится хвостовик фрезы, позиционируя площадки относительно винтов-упоров оправки. Затем происходит фиксация фрезы за счет вкручивания винтов оправки.

Такой метод крепления гарантирует полную защиту от проворота фрезы внутри оправки. Это безусловный плюс, но такой метод крепления имеет и свои недостатки. Из-за определенного расположения площадок на хвостовике фрезы не предоставляется возможным регулирование вылета фрезы относительно оправки. В случае недостающих пары тройки миллиметров в вылете фрезы придется подбирать другую фрезу. Из-за несимметричной конструкции оправки, вызванной наличием винтов и за счет усилия крепления этими самыми винтами происходит микросмещение корпуса фрезы относительно оси вращения, что влечет к дисбалансу системы. Поэтому такая система характерна для черновых операций на небольших скоростях с оставлением небольшого припуска.

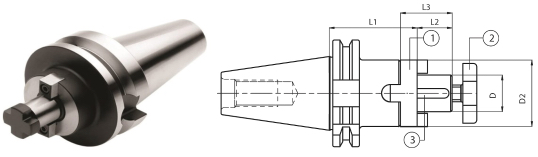

Рассмотрим режущую составляющую торцевых фрез на рисунке 4.

Рисунок 4. Разновидности торцевых насадных фрез.

Режущие пластины устанавливаются в посадочные гнезда и фиксируются с помощью винтов с эксцентриковыми шляпками. Крайне необходимо соблюдать регламентированный момент фиксации. Чаще всего этот момент закладывается типоразмером звездочки в шляпке винта либо отдельно или дополнительно прописывается изготовителем в описании фрезы. При достижении заданного момента эксцентрик давит на внутреннее отверстие в пластине и тем самым прижимает ее к базовым поверхностям гнезда. Также существуют методы крепления пластин с помощью механических прижимов. Сами пластины бывают односторонними с позитивной геометрией и двусторонними с негативной геометрией. А круглые пластины могут иметь свободное позиционирование в гнезде, что позволяет равномерно распределять режущие кромки и использовать их в полной мере.

Корпусные фрезы могут иметь различное количество зубьев. Внутри одной линейки одного производителя существуют фрезы с диапазоном зубьев. И это имеет свое объяснение. Малое число зубьев применяется в том случае, если используется маломощное оборудование или есть проблемы со стабильностью системы, а также в случае, если у инструмента очень большой вылет (соотношение диаметра резания к общей длине инструментальной наладки). Максимальное число пластин применяются в стабильных условиях и там, где нужны показатели производительности и в том случае, если стружка беспрепятственно способна покинуть зону резания.

При выборе фрезы для конкретной операции необходимо ориентироваться на станок. Из-за особенности фрезерной операции, а именно одновременном участии в резании нескольких зубьев, возрастает риск останова шпинделя станка. Поэтому чаще всего перед запуском требуется рассчитать момент резания