Выбираем фрезерный станок

Какой вид фрезерного станка выбрать для вашего производства?

Фрезерные станки бывают горизонтальными и вертикальными. Они различаются по движению формообразования (кинематике), количеству и расположению шпинделей, числу задействованных в обработке осей и множеству других параметров. Вот несколько базовых вариантов.

Горизонтально-фрезерный станок с ручным управлением

Конструкция. У этого станка шпиндельный узел расположен горизонтально. Обработка обычно выполняется методом копирования с помощью различных фрез: дисковых, цилиндрических, угловых, концевых, торцевых и фасонных. Если обработка требует винтового движения или деления, понадобятся дополнительные приспособления.

Применение. Станок предназначен для изготовления небольших деталей. Кинематика оборудования позволяет обрабатывать фасонные поверхности, горизонтальные и вертикальные плоскости, отверстия и пазы.

Горизонтально-фрезерный станок

Горизонтально-расточной станок с числовым программным управлением

Конструкция. Горизонтальный фрезерный станок включает в себя шпиндель, перемещаемую консоль, стол, коробку скоростей, салазки. Оборудование может быть оснащено системой автоматической смены инструмента.

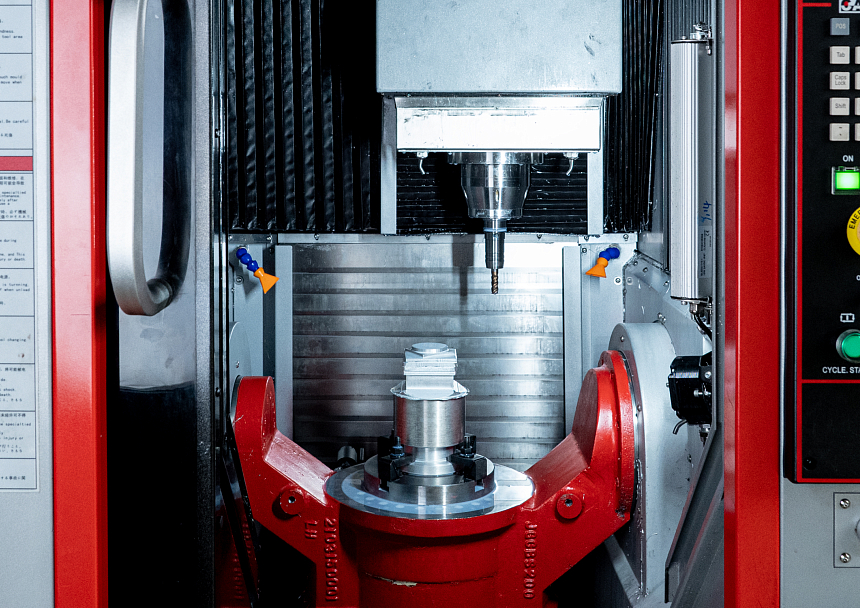

У современных многоцелевых обрабатывающих центров особая конструкция стола. Он способен перемещаться с высокой точностью и фиксироваться под заданным углом. Такой стол позволяет долго и без перестановки заготовки работать в автоматическом режиме. А система ЧПУ обеспечивает качественную обработку сложных деталей с помощью управляющей программы.

Горизонтально-расточной станок

Применение. Горизонтально-расточные станки с ЧПУ используются в единичном и серийном производстве. На них можно:

- выполнять широкий спектр операций — фрезерование, растачивание, сверление, развертывание, нарезание внутренней и наружной резьбы, обтачивание цилиндрических поверхностей и торцов;

- работать с большими заготовками;

- обрабатывать корпусные элементы, фитинги, запорную арматуру.

Вертикально-фрезерный (консольный) станок с ручным управлением

Конструкция. Основной элемент станка — консоль. Консольный кронштейн расположен в основании стола и может перемещаться в вертикальном направлении по направляющим, которые закреплены на станине. На консоли установлена коробка подач станка. Когда стол перемещается горизонтально, консоль служит опорой.

Ось шпиндельного узла расположена вертикально. А формообразование обычно ведется методом копирования. Особенности конфигурации и функционал станка позволяют использовать различные виды инструмента и оснастки.

Вертикальный консольно-фрезерный станок

Применение. Эти станки используют в единичном и мелкосерийном производстве. Они отличаются низкими производственными затратами на обработку. Кроме фрезерования, на них можно выполнять сверление, зенкерование, растачивание и развертывание отверстий, а также нарезание резьбы. Оборудование предназначено для обработки плоских и фасонных поверхностей небольших и средних деталей: плоских, корпусных, цилиндрических, конусных, фигурных.

Универсальный или широкоуниверсальный фрезерный станок

Конструкция. Станок может быть оснащен поворотной головкой или поворотным столом. Это расширяет возможности оборудования и позволяет выполнять операции с разворотом рабочей плоскости.

Универсальный фрезерный станок

Применение. Универсальные станки используются в инструментальных точных производствах, ремонтных цехах, в серийном и мелкосерийном производстве: в автомобильной промышленности, приборостроении, аэрокосмической отрасли, энергетическом машиностроении. На оборудовании можно обрабатывать плоские, наклонные, винтовые и фасонные поверхности, углы, канавки и пазы. Благодаря поворотным узлам получится наладить выпуск валов, звездочек, шестеренок.

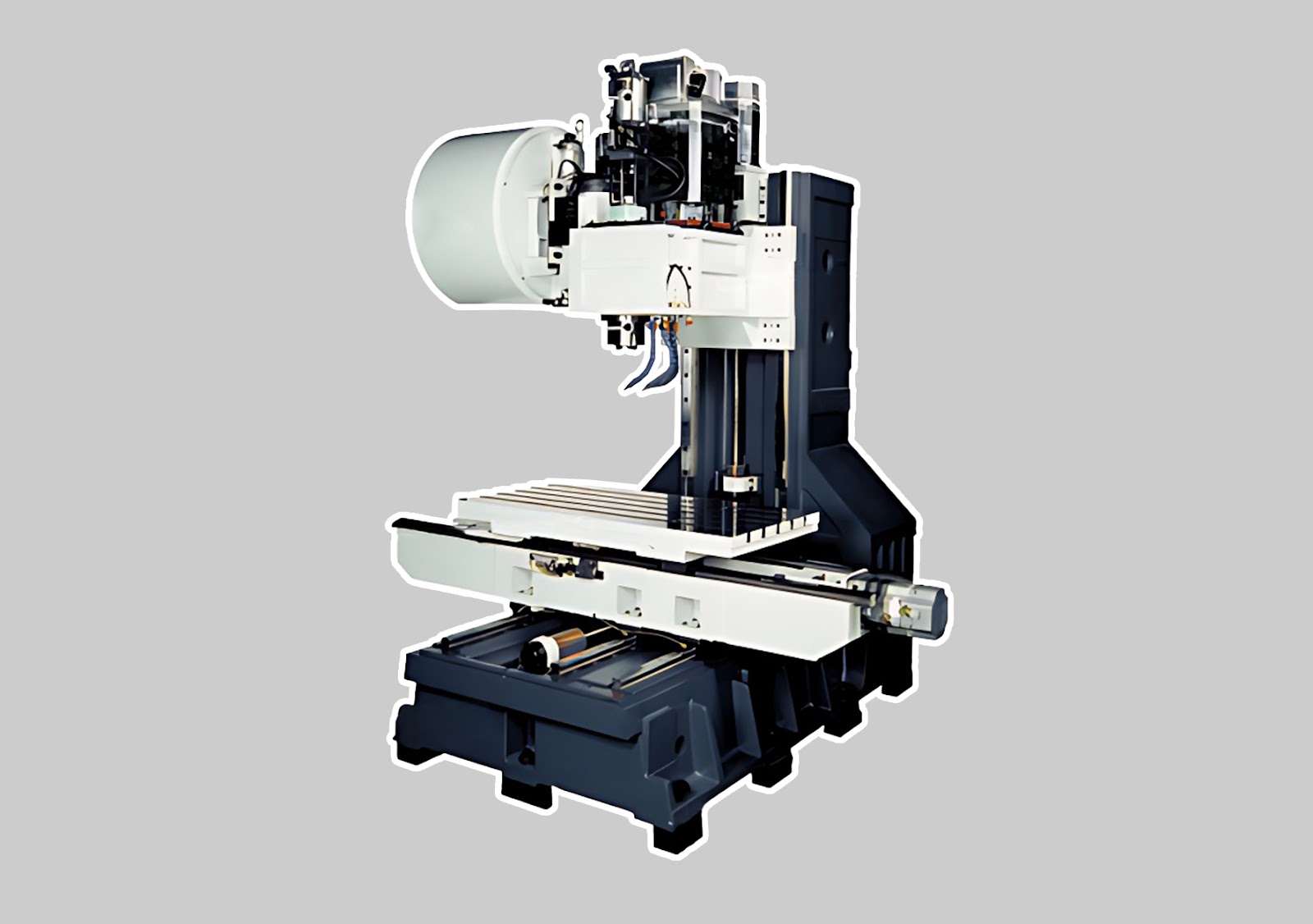

Бесконсольный фрезерный станок

Конструкция. Шпиндель станка совершает вертикальные перемещения, а стол перемещается в плоскости XY. Поэтому у оборудования есть второе название — фрезерный станок с крестовым столом.

Вертикально фрезерный станок с крестовым столом

Конструкция станка простая и включает в себя следующие элементы:

- Станина станка.

- Рабочий стол.

- Инструментальный шпиндель.

- Устройство смены инструмента, барабанный магазин.

- Гидропневматический усилитель давления.

- Крестовый суппорт.

- Стойка станка.

- Анкерный болт с контргайкой.

- Опора станка.

Для обработки небольших заготовок станок может оснащаться поворотным или поворотно-наклонным столом, который уменьшает рабочее пространство. А для обработки деталей в труднодоступных местах с различных сторон — угловыми инструментальными головками.

Сегодня бесконсольно-фрезерные станки производятся с системами числового программного управления, устройствами автоматической смены инструмента и кабинетной защитой.

Применение. Эти станки выбирают для:

- обработки плоских и фасонных поверхностей;

- скоростного фрезерования корпусных деталей средних и больших размеров с большими припусками;

- изготовления пресс-форм на машиностроительных предприятиях.

Крупные корпусные детали переустанавливать сложно, поэтому на станках могут осуществляться также расточные и сверлильные операции.

Продольно-фрезерный станок

Конструкция. Для небольших станков характерно консольное устройство шпиндельной бабки. А жесткость крупногабаритного оборудования обеспечивает портальная конструкция с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка.

Рабочий стол перемещается в продольном направлении относительно оси станка, а шпиндель — в направлении оси Y и оси Z. В зависимости от исполнения бывают станки с поворотом фрезерного шпинделя.

Продольно-фрезерный станок

Применение. Чаще всего эти станки используют в строительной промышленности и обрабатывающем производстве. Они подходят для черновой, получистовой и чистовой обработки крупногабаритных заготовок с плоскими и фасонными поверхностями: корпусов, направляющих, траверс.

Конструкция. Станки считывают исходную геометрию методом механического копирования и параллельно переносят ее на заготовку. Для этого в конструкции оборудования есть щуп, который перемещается по краю шаблона, а шпиндель с инструментом повторяет его движения. В станках с системой ЧПУ шаблоны загружаются в управляющую программу.

Копировально-фрезерный станок

Применение. Станки предназначены для выпуска мелкосерийных изделий с высоким уровнем повторяемости.

На какие характеристики фрезерного станка нужно обратить внимание при выборе

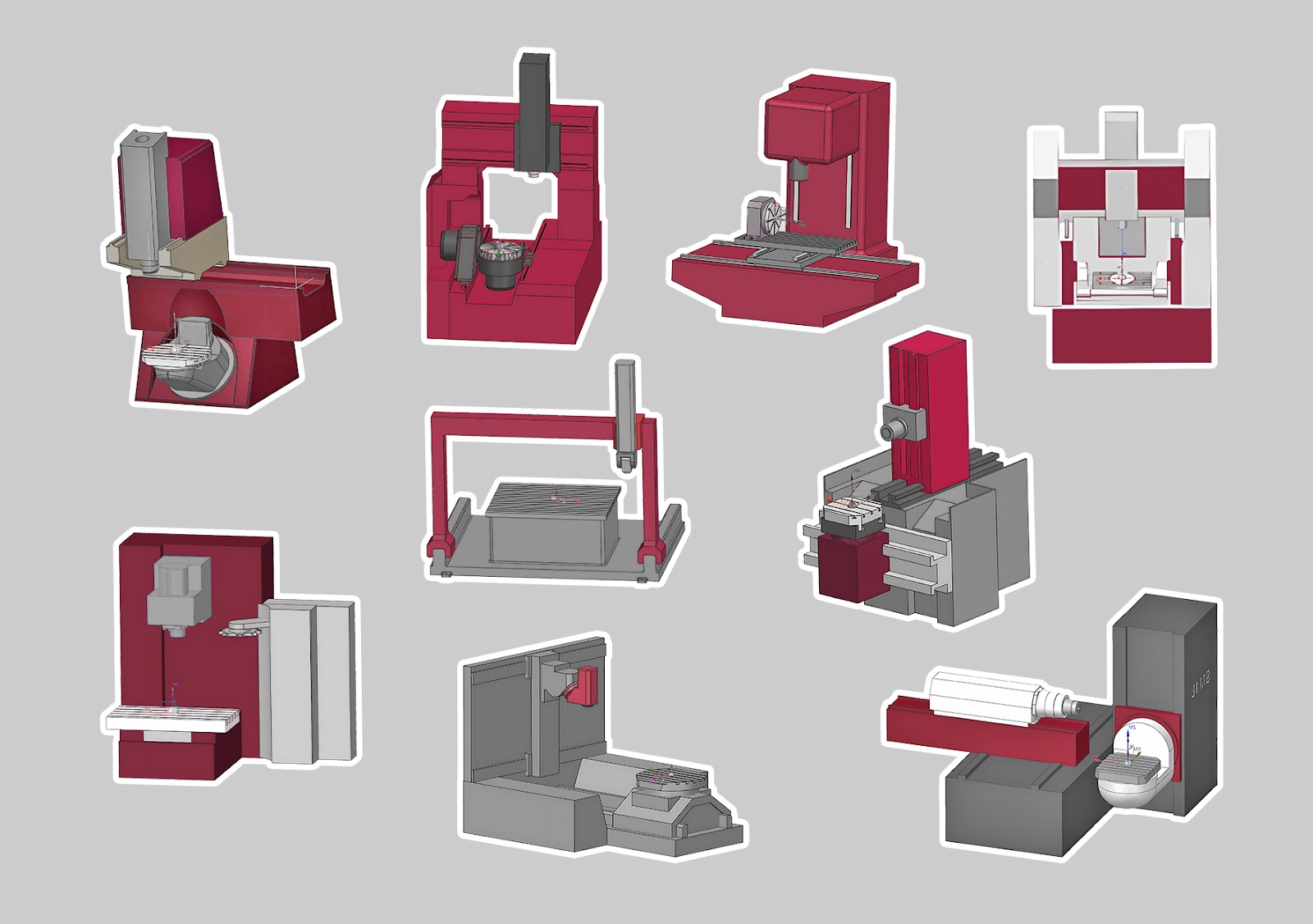

Производители всё реже привязываются к базовым конструкциям, а вместо них создают более гибкие обрабатывающие центры с модульным опциональным оснащением. Сегодня среди обрабатывающих центров с ЧПУ существуют самые разные компоновки и кинематические решения.

Варианты кинематики и компоновки обрабатывающих центров с ЧПУ

Поэтому при выборе оборудования учитывайте эти восемь характеристик.

1. Количество одновременно задействованных в интерполяции осей. Стандартно фрезерный станок работает по трем осям, но их может быть и четыре, и пять. Чем больше осей, тем шире возможности оборудования. Например, чтобы обработать деталь со всех сторон на трехосевом станке, нужно останавливать оборудование и переворачивать заготовку. А пятиосевой станок может сделать это в один цикл — время изготовления сокращается.

2. Точность и повторяемость металлорежущего оборудования. В эту характеристику входит целый комплекс факторов:

- точность исполнения узлов и агрегатов станка;

- селективная сборка металлорежущего оборудования;

- условия эксплуатации;

- комплекс измерительных систем, которые обеспечивают точность позиционирования исполнительных органов станка.

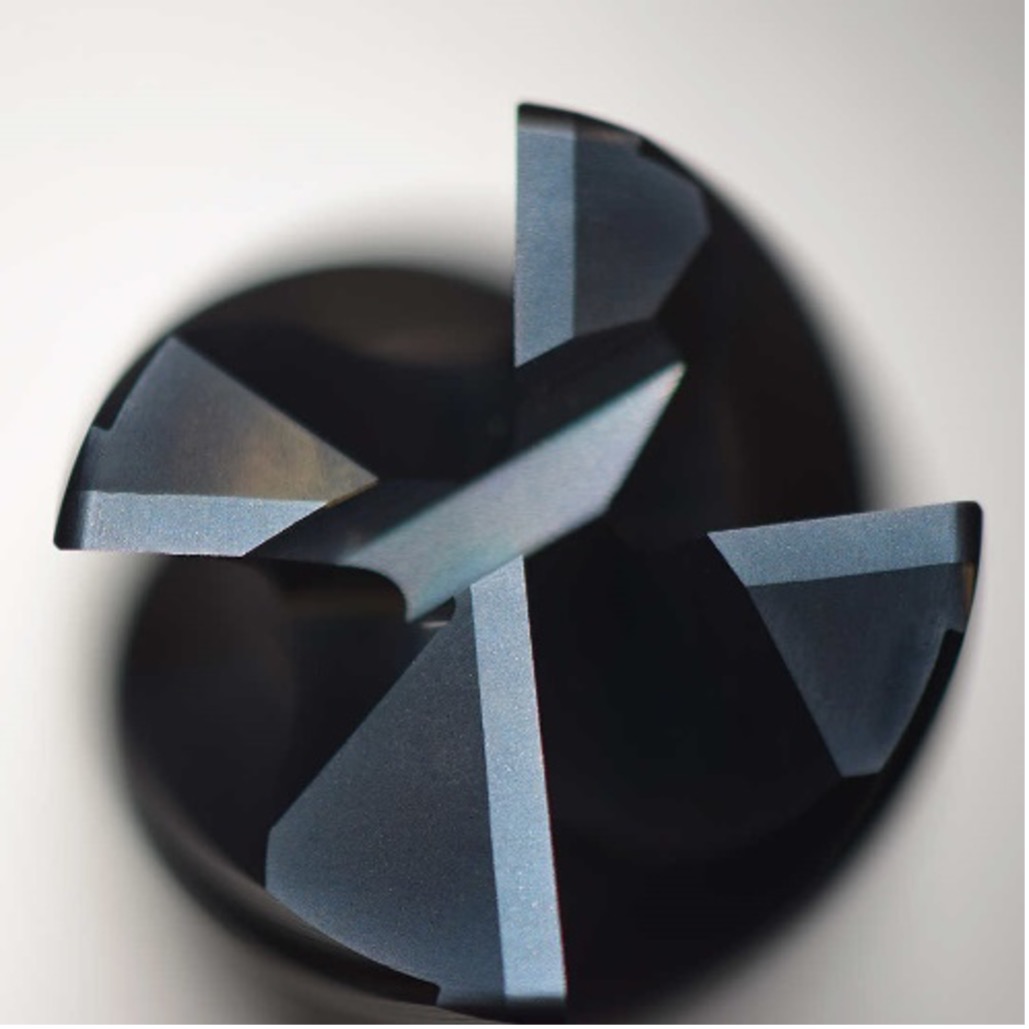

3. Мощность оборудования. Она определяет тип обрабатываемого материала и его прочностные характеристики. На мощных агрегатах можно резать закаленные металлы (марок до HRC 60…75), высокопрочные и жаропрочные стали, титановые сплавы, твердые композитные материалы. Для этого также нужно использовать твердосплавный режущий инструмент и форсированные режимы обработки.

4. Частота вращения шпинделя. Этот показатель влияет на то, какие материалы можно обрабатывать и какое качество поверхности получится. Например, для точной обработки вязких материалов типа дюралюминия, латуни и цинкосодержащих сплавов нужен станок со скоростью вращения шпинделя около 20 000 об/мин, а для нержавеющей стали — 5000 об/мин.

5. Наличие магазина инструмента и количество возможных позиций в нем. Существует несколько десятков разных фрез, которые можно установить в шпиндель станка. Для каждой из них нужны свои держатели — чем их больше в конструкции станка, тем больше операций можно на нем выполнять.

6. Размеры рабочей зоны. От нее зависит, заготовки какого размера вы сможете обрабатывать.

7. Конструкция рабочего стола. Стол может перемещаться в разных направлениях:

- в продольном — это продольно-фрезерные станки;

- в продольно-поперечном — горизонтально-фрезерные и вертикально-фрезерные станки;

- подниматься или опускаться — консольные фрезерные станки;

- поворачиваться вокруг своей оси — станки карусельные и барабанного типа.

Станки со столом, который совершает продольно-поперечные перемещения, можно опционально оснастить устройством для поворота заготовки. Оно монтируется на рабочий стол станка или встраивается в его плоскость. Это позволит быстрее обрабатывать как поверхности вращения, так и длинномерные заготовки — не нужно тратить время на установку и снятие оснастки.

8. Положение шпинделя. Горизонтальный шпиндель идет параллельно поверхности рабочего стола, а вертикальный — перпендикулярно. Бывают шпиндели, которые поворачиваются и устанавливаются наклонно под заданным углом к заготовке. Горизонтальные более устойчивые, поэтому ими проще выполнять глубокие и тяжелые резы. Кроме того, можно подводить фрезу к заготовке с разных сторон. Станки с вертикальными шпинделями обычно дешевле, но способны работать только в одной плоскости.

Еще современные станки оснащают сменщиками инструмента и палет, роботизированными ячейками и даже встраивают обрабатывающие центры в роботизированные комплексы. Такое оборудование дает своим владельцам большое конкурентное преимущество, поскольку стоимость обработки снижается, а производительность растет.