Эволюция канавочных резцов: от универсальности к многозадачности

Канавочные резцы, как и проходные имели свою эволюцию развития и сейчас достигли уровня, когда один канавочный резец способен выполнять функции двух разных резцов. И нет, мы не имеем в виду объединение операций отрезки и обработки канавки. Но об этом позже.

Канавочные и отрезные резцы имеют общую конструкцию, с одним отличием. У канавочных резцов нет угла наклона режущей кромки. Благодаря чему канавочный резец способен выполнить прямоугольный уступ. Однако на этом отличия не заканчиваются. Помимо радиального исполнения существуют канавочные резцы торцевого исполнения.

Как и у проходного резца у канавочного резца есть задняя главная плоскость, главная передняя плоскость. Пересечение этих поверхностей формируют главную режущую кромку. Так же у резца есть две симметричные вспомогательные задние поверхности.

Все эти плоскости имеют угловые параметры. Угол, характеризующий наклон задней главной плоскости именуется задним углом. Передний угол является углом наклона передней поверхности. Задние вспомогательные углы определяют положение задних вспомогательных поверхностей.

Как и при отрезке, так и при формировании канавок ключевым параметром является ширина резца. Чем меньше ширина, тем меньше силы резания, тем меньше тепла выделяется в зоне обработки. Это в свою очередь позволяет лучше контролировать процесс и выдерживать требуемые размеры.

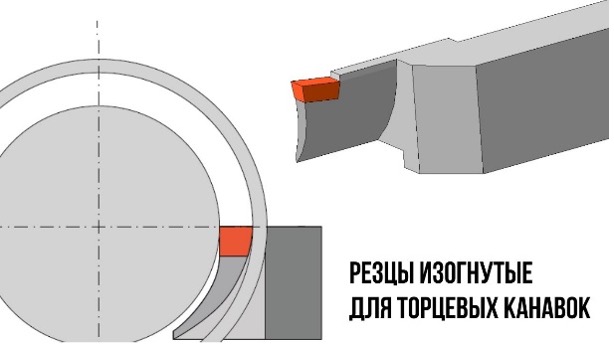

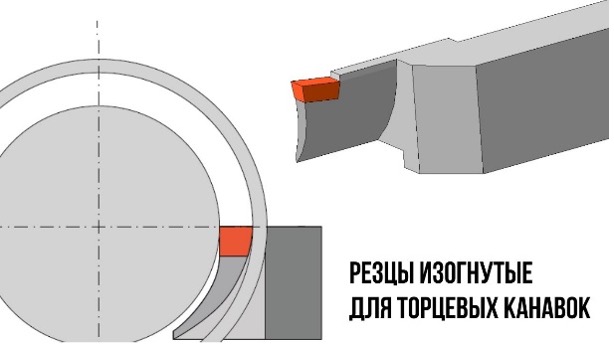

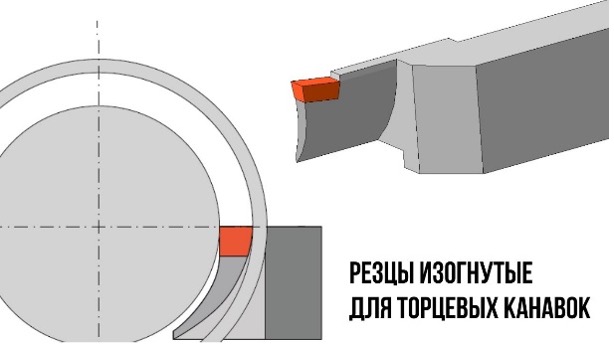

Торцевой канавочный резец имеет сложную эллипсообразную форму, позволяющая выполнять поднутрения с торца заготовки. Как и радиальный, торцевой канавочный резец имеет ограничения по вылету режущей части, а также ограничения в диапазоне диаметров врезания.

Рисунок 4. Ограничения диапазонов врезания, вызванные особенностями конструкции режущей части резца.

При классическом радиальном или торцевом врезании резца в тело заготовки, в случае большого соотношения ширины канавки к глубине возникает сложная ситуация для эвакуирования стружки из зоны резания. Возрастает риск закупоривания стружки, что ведет к поломке инструмента и повреждению поверхности детали. Было придумано множество способов решения этой проблемы, но самым интересным решением стала новая разработка.

Современные технологии спекания и формирования режущих кромок на твердосплавных пластинах позволили совместить геометрию канавочного и проходного резца. Благодаря этому стало возможным совершать поперечные подачи. Это ускорило процесс обработки широких канавок. Вместо классических чередующихся врезаний стало возможным протачивать канавки в разгонку и повысить стабильность обработки. Ну и в первую очередь такой метод позволил контролировать стружкообразование.

Привычная спиралевидная стружка преобразовалась в стружку, получаемую при продольном точении. О том в каких случаях выбирать классические методы резания или комбинированные, о режимах резания мы поговорим в следующей статье.