Эволюция свёрла: от Древней Греции до современных технологий

Чуть моложе резца, инструмент, упоминания о котором датируются еще во времена до нашей эры, в Древней Греции и в Древнем Египте, по сей день служит неизменным помощником в вопросе изготовления отверстий в материале. За тысячелетия у этого инструмента изменилось абсолютно всё: конфигурация, способы резания, расширились области применения в различных материалах. С ручного инструмента он эволюционировал до машинного. Однако таким, каким мы себе его представляем, когда речь заходит о свёрлах, оно появилось в 19 веке.

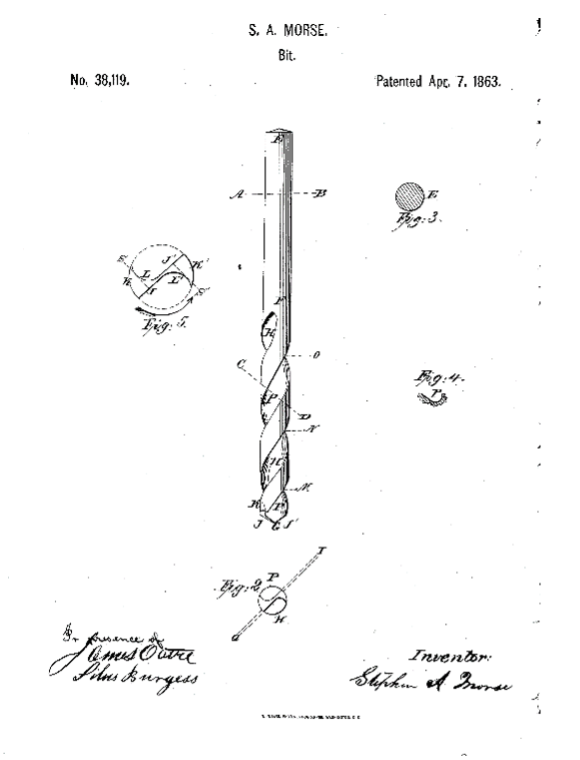

Инженер, чья фамилия на слуху у любого человека, так или иначе связанного с металлообрабатывающей отраслью, Стивен Амброз Морзе в 1863 году подал заявку на патент своего изобретения. Нет, не патент на инструментальный конус Морзе, а патент на новый метод изготовления сверла. До этого сверла делали из металлической полосы, скрученной в спираль. Стивен предложил конструкцию, в основе которой была цилиндрическая заготовка, а спиральные каналы выфрезировывались фасонной фрезой.

Рисунок 1. Патент 1863 года.

Далее последовала эволюция режущих составляющих частей сверла, материалы, из которых изготавливали сверла, напыления и т. д.

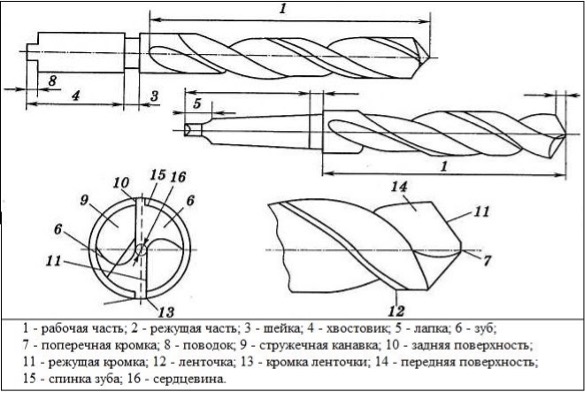

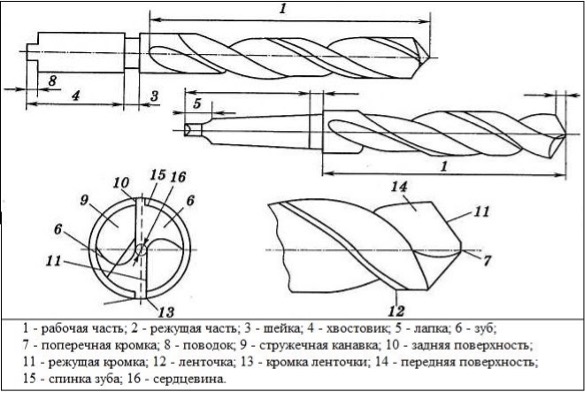

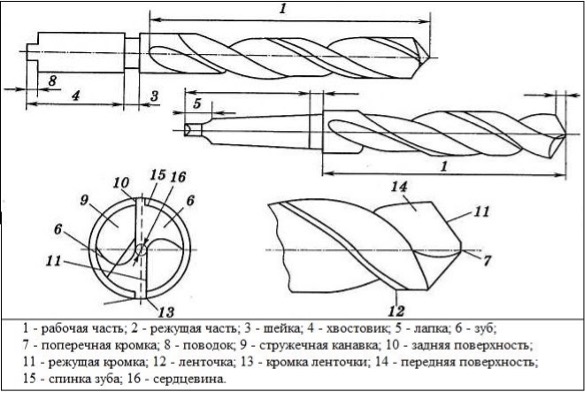

Классическое сверло из быстрорежущей стали выглядело примерно так:

Рисунок 2.

Сверло имеет два спиральных зуба, у которых, как и у резца, есть передняя и задняя поверхность реза, а также сердцевину и хвостовую часть. Пересечение передней и задней поверхности зуба формирует режущую кромку. Рабочей частью сверла считается клин на вершине, который состоит из поперечной и режущих кромок. Ошибочно считать, что ленточка участвует в процессе резания. Она лишь служит своего рода направляющей сверла.

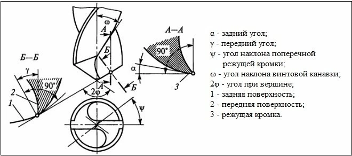

Рисунок 3.

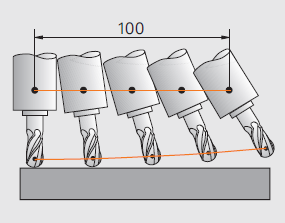

Если рассмотреть режущие углы сверла, то тут мы найдем передний и задний угол, угол наклона поперечной режущей кромки, угол наклона винтовой канавки и угол при вершине. Каждый из этих углов имеет свой диапазон параметров, которые оптимальны для разных видов обрабатываемых материалов. Но эта конструкция имела ряд допущений, которые требовали особого подхода в процессе сверления. Первая проблема заключалась в распределении скорости резания на режущей кромке сверла. В центре сверла она равняется нулю. Поэтому в центре сверла вместо процесса резания формируется другой вид обработки – давление. Перемычка сверла первой контактирует с заготовкой и из-за отсутствия режущей составляющей начинает давить на поверхность вызывая упругие деформации в теле сверла. Это приводит к так называемому уводу сверла от заданной траектории. В последствии получалось некачественное отверстие, а следовательно брак или даже поломку инструмента.

Поэтому, прежде чем воспользоваться сверлом из быстрорежущей стали, приходится подготавливать поверхность с помощью коротких центровочных сверл. Такое предварительное отверстие исключило проблему увода тем, что перемычка сверла свободно проходила ниже поверхности детали, и процесс резания начинался с контакта режущей кромки.

В последующем, когда появились сверла из твердого сплава, ушла необходимость центрирования отверстия, и процесс сверления сильно упростился. Однако несмотря на свою схожесть быстрорежущие и твердосплавные сверла имеют ряд своих характерных особенностей. Они требуют абсолютно разные подходы к процессу резания, о чем мы поговорим в следующей статье.

Вообще сверление – это одно из самых сложных и волнительных операций для оператора. Инструмент полностью погружается в тело детали из-за чего становится невозможным визуальный контроль над процессом. Необходимо ориентироваться на то, с какой интенсивностью эвакуируется стружка из отверстия, по степени изменения характерных для этого процесса резания звуков. Самая частая проблема – это закупоривание отверстия, когда стружка застревает между ленточной канавкой сверла и цилиндрической поверхностью отверстия. В этот момент начинается сварка трением, стружка приваривается к стенке отверстия и блокирует вращение сверла, что моментально приводит к поломке инструмента. Поэтому крайне важно подготовить оборудование к этой операции и обеспечить обильное смазывание сверла с помощью СОЖ. Но эволюция сверла на этом не закончилась. Помимо классических сверл для металлообрабатывающей отрасли были разработаны корпусные сверла со сменными режущими частями, ружейные сверла, трепанирующие сверла, сверла с тремя режущими зубами, ступенчатые сверла, корпусные сверла для глубокого сверления с направляющими и сверла с комбинированными режущими кромками для изготовления отверстий сложных форм.