Настройка и калибровка измерительного щупа для привязки и измерения заготовки

При смене измерительного наконечника или его поломке, а также просто с определённым периодическим интервалом необходимо проводить проверку соосности, калибровку длины и радиуса измерительного щупа.

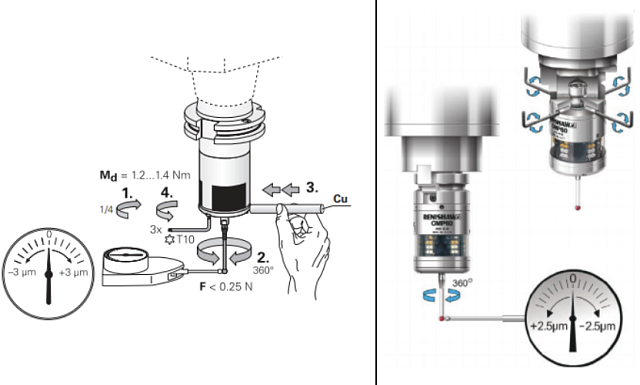

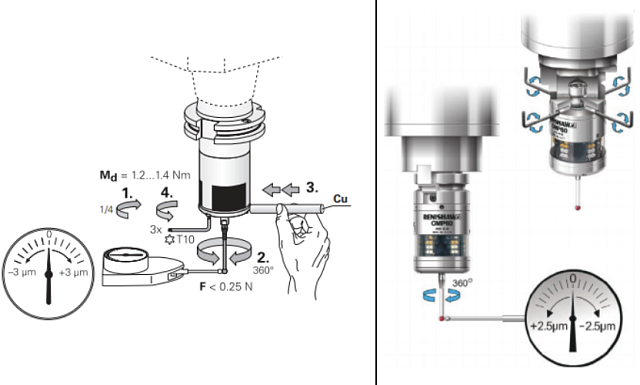

Первым делом рекомендуется устранить радиальное биение щупа относительно оси вращения шпинделя. Для этого измерительный щуп устанавливается в шпиндель, а на стол станка устанавливается магнитная стойка с индикатором, у которого величина деления ровняется 1 мкм и усилие нажима <0.25 Н. Индикатор упирается в сферический наконечник из синтетического рубина (см. рисунок 1), расположенный на вершине щупа, значения индикатора обнуляются, и далее оператор начинает вращать щуп в шпинделе станка для определения значения предельного биения (оно указывается в документации к измерительному щупу, на практике в среднем не должно превышать ±3 мкм).

Рисунок 1. Схема настройки оси измерительного щупа относительно оси вращения шпинделя

Если значение предельного отклонения превышено, то необходимо ослабить фиксационные винты и провести настройку биения щупа как можно точнее в соответствии с технологией производителя. Это является важной процедурой перед калибровкой щупа, особенно для станков, у которых отсутствует ориентация шпинделя на заданный угол или система управления не может компенсировать значение биения щупа.

После выставления соосности можно приступать к калибровке измерительного щупа, она состоит из двух частей: калибровка длины и калибровка радиуса.

Калибровка длины щупа является определением размера вылета от торца шпинделя до вершины щупа. Наиболее простой способ калибровки — это определение фиксированной точки, которой в дальнейшем будет касаться щуп при калибровке. Для этого на станке выключаются все трансформации оси станка, возвращаются в исходное положение и удаляются все размеры длины и корректора у измерительного щупа в таблице инструментов и корректоров соответственно. Далее вызывается щуп из инструментального магазина станка в шпиндель, перед этим важно проверить, что все данные стерты, и на экране системы управления отображаются длина и радиус щупа, равные нулю, вызывается и активируется любое смещение нулевой точки детали (G54, G55, G56 и т.д.), которое желательно предварительно обнулить.

Затем открываются защитные двери рабочей кабины станка, и щуп вынимается вручную. Торец шпинделя подводится к предварительно очищенному столу станка (без грязи, стружки, заусенцев, забоин и т.д.) на расстояние, равное имеющейся плитке Иогансона (образцовая мера длины (эталон) от 0.5 до 1000 мм, выполненная в форме прямоугольного параллелепипеда). Очень важно соблюдать аккуратность и безопасность, так как если совершить наезд на плитку в направлении оси Z, то можно повредить шпиндельную головку. Для безопасной установки расстояния между столом станка, плиткой и торцом шпинделя рекомендуется сначала убрать плитку из зоны измерения, с помощью маховичка приблизительно подъехать шпинделем на высоту плитки, вставить плитку для того, чтобы определить расстояние, которое нужно ещё проехать, убрать её снова, переместить шпиндель, ещё раз вставить плитку, и так повторять данную процедуру раз за разом, пока плитка не будет плотно проходить между торцом шпинделя и столом (не болтаться, не забиваться туда «молотком», а с небольшим натягом туго входить). Затем системе управления нужно задать привязку нуля детали по оси Z в данной точке. Тем самым происходит совмещение нулевой точки детали и торца шпинделя.

Следующим этапом необходимо установить щуп в шпиндель станка. Для этого поднимаем шпиндель на высоту, необходимую для установки щупа, и вставляем щуп в правильное положение (пользуясь рекомендациями производителя станка). Щупом нужно предпозиционироваться над плиткой Иогансона и в системе управления активировать цикл калибровки щупа по длине. Измерительный щуп начнёт опускаться по циклу в автоматическом режиме до контакта с плиткой, после чего вернётся на исходную высоту. После калибровки проверяем новое полученное значение в таблице инструмента (в зависимости от системы управления данное значение может быть автоматически внесено в таблицу инструмента, переменную или машинный параметр, из которого его нужно будет перезаписать в таблицу вручную). Перевызываем щуп с нужным нам корректором и проверяем, что на экране активного статуса инструмента отображается новая измеренная длина. На этом шаге калибровка по длине считается полностью выполненной.

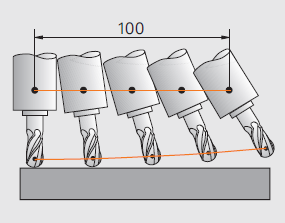

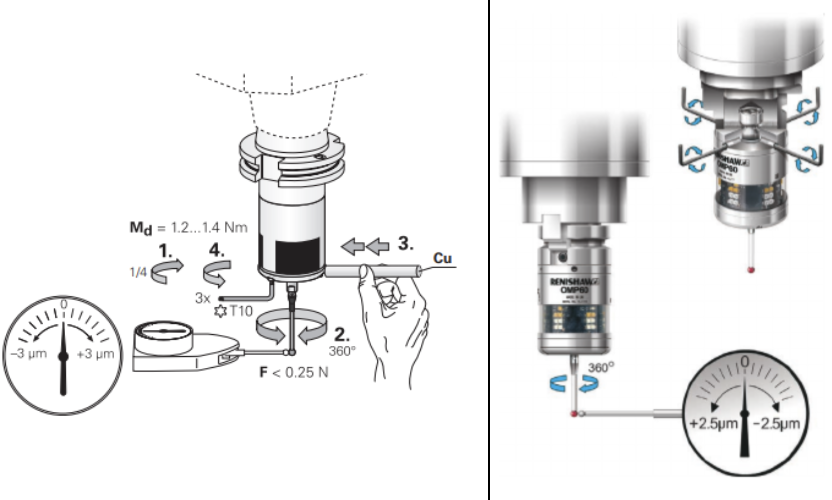

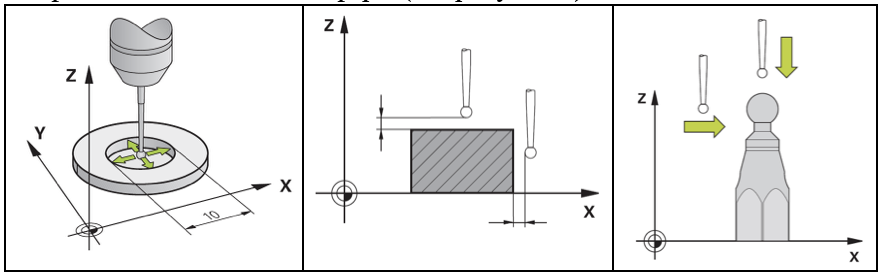

Калибровка измерительного щупа по радиусу. Для калибровки по радиусу в современных системах управления существуют различные циклы, такие как калибровка от эталонного кольца, от эталонной цилиндрической цапфы и от высокоточной сферы (см. рисунок 2).

Рисунок 2. Способы калибровки измерительного щупа по радиусу

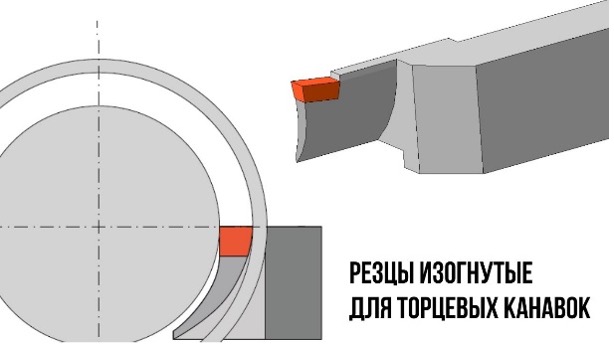

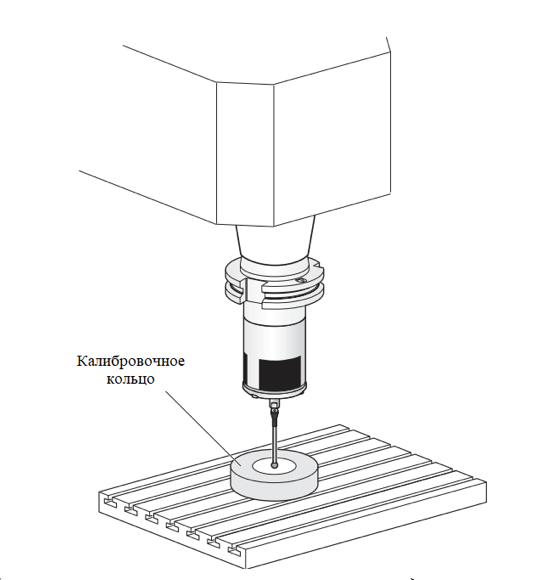

Классическим и наиболее распространённым способом калибровки щупа по радиусу является калибровка от эталонного кольца. Это средство измерений, обеспечивающее воспроизведение и хранение единицы физической величины для передачи её размера другим средствам измерений, выполненное по особой спецификации и официально утверждённое в качестве эталона. Эталонное кольцо необходимо закрепить с помощью пластилина на предварительно подготовленной (очищенной) рабочей поверхности стола обрабатывающего центра, переместить измерительный щуп внутрь кольца и позиционировать его приблизительно в центре (см. рисунок 3), после чего активировать цикл калибровки по радиусу с указанием в нём точного размера эталонного кольца, который, как правило, выгравирован на его поверхности.

Рисунок 3. Калибровка измерительного щупа по радиусу от эталонного кольца

После запуска отработки цикла калибровки измерительный щуп коснётся кольца в четырёх точках (возможно это будет проводиться несколько раз, всё зависит от логики цикла), затем развернётся на 180 градусов и проведёт повторный замер этих же четырёх точек. Это необходимо для определения радиуса сферы наконечника щупа и величины смещения оси щупа относительно оси шпинделя в направлении X и Y. После калибровки проверяем новые полученные значения радиуса и эксцентриситетов оси щупа в таблице инструментов (в зависимости от системы управления данные значения могут автоматически быть внесены в таблицу инструмента, переменные или машинные параметры, из которых их нужно будет перезаписать в таблицу вручную). Перевызываем щуп с нужным нам корректором и проверяем, что на экране активного статуса инструмента отображается новый измеренный радиус щупа. Калибровка по радиусу считается полностью выполненной.

Для проверки правильности калибровки по радиусу мы можем произвести измерение радиуса эталонного кольца, и в результате фактический и номинальный размер кольца должны совпасть.

В качестве рекомендации стоит отметить, что чем точнее и аккуратнее будет произведена калибровка измерительного щупа, тем более точные результаты измерений будут получаться на станке. Если класс точности оборудования не высокий и калибровочного кольца нет, то можно применить смекалку и воспользоваться подручными средствами, например, внутренним кольцом от подшипника с классной посадкой.