Работа на ЧПУ-фрезерном станке кажется понятной: задать программу, установить заготовку, нажать «Старт». Но именно в такой уверенности и скрываются самые частые ошибки. Новички ломают инструмент, теряют время, получают брак, хотя сам станок способен работать точно и предсказуемо. Причины почти всегда одинаковые - недостаток опыта, неверные настройки, поспешность.

Разберём, какие ошибки встречаются чаще всего, почему они происходят и как минимизировать риски.

Когда инструмент ломается не из-за станка, а из-за подхода

Инструмент - тонкий, жёсткий, прочный, но чувствительный. Чуть неверный режим, чуть другая траектория, чуть неправильная фиксация - и фрезы начинают ломаться гораздо быстрее, чем хотелось бы.

Новичок видит лишь результат: сломанная фреза. А вот причины обычно глубже. Иногда незаметные. Иногда очень очевидные - но именно их начинают понимать уже после нескольких неудач.

Неверные режимы резания: главный источник проблем

Слишком большая подача, слишком высокая скорость, слишком глубокий проход - это почти гарантированный путь к разрушению инструмента.

Новичкам часто кажется, что «станок справится» и «фреза же твёрдосплавная». Но режущий инструмент не прощает несбалансированных режимов. На стали - одно. На алюминии - другое. На нержавейке - третье.

Один неверный параметр создаёт нагрузку, которую фреза не выдерживает. Отсюда сколы, нагрев, вибрации, поломки.

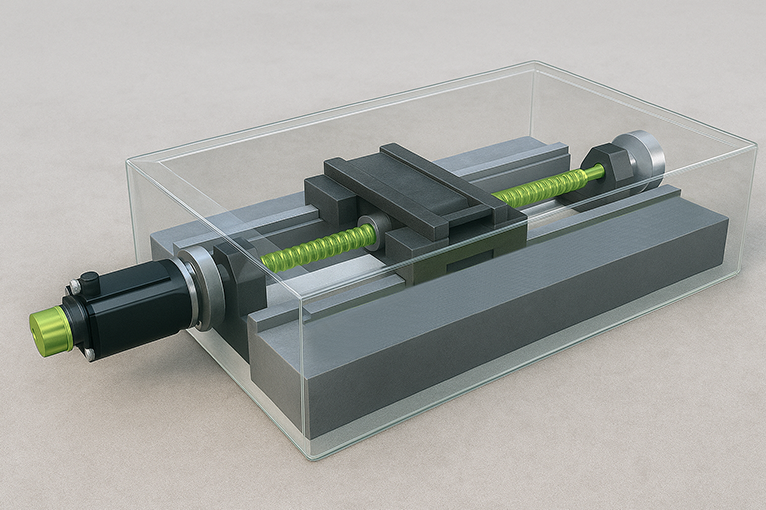

Недостаточная жёсткость заготовки или оснастки

Если деталь закреплена плохо - инструмент работает иначе, чем рассчитывалось.

Микровибрации приводят к перегрузке режущей кромки. Даже маленькое смещение превращается в огромную проблему, когда фреза делает тысячи оборотов в минуту.

Чаще всего страдают тонкие фрезы и оси с высоким вылетом. Кажется, что это «мелочь», но как только жёсткость падает - качество реза уходит, а инструмент живёт буквально минуты.Ошибки в нуле детали и неправильные траектории

Неверно установленный Z - и фреза уходит глубже, чем нужно. Смещение по X или Y - и инструмент попадает в неподходящее место.

Новички редко замечают, как важно именно точное выставление нуля. А станок, в отличие от человека, не «догадается», что ноль неверный - он просто выполнит команду.

Игнорирование состояния инструмента и его износа

Фреза изнашивается постепенно. Чуть-чуть сегодня, чуть-чуть завтра. И наступает момент, когда она уже не режет, а трётся. Нагрев растёт, нагрузка растёт, и - снова поломка.

Проблема в том, что визуально инструмент иногда выглядит «ещё рабочим», но его режущая способность давно ушла.

Неправильный выбор оснастки или её состояние

Изношенная цанга, грязный патрон, слабый зажим. Малейшая несоосность создаёт биение, а биение разрушает инструмент.

Это то, о чём забывают чаще всего. Оснастка кажется вечной, но она тоже изнашивается и требует внимания.

Поспешность при написании управляющей программы

Новички часто копируют параметры из интернета или используют готовые шаблоны без корректировки. Но траектория, рассчитанная для одной детали, может быть абсолютно не подходящей для другой.

Программа должна учитывать материал, геометрию, вылет инструмента, оснастку, точность станка. Любое нарушение этих условий создаёт дополнительные риски.

Как избежать поломок: практичные рекомендации

Самое важное - не спешить и не пытаться «выжать максимум» с первого дня. Опытные технологи всегда начинают с безопасных режимов, постепенно приближаясь к оптимальным.

Несколько принципов, которые помогают держать процесс под контролем:

• проверять режимы для каждого материала отдельно

• контролировать жёсткость всей цепочки: станок - оснастка - заготовка

• перепроверять ноль детали перед запуском

• заменять изношенный инструмент вовремя

• тестировать программу на воздухе перед реальной обработкой

• фиксировать удачные решения, чтобы не повторять ошибок

Эти шаги уменьшают риски многократно - и дают новичку шанс расти быстрее без постоянных затрат на инструмент.

Когда ошибки превращаются в опыт

Каждый оператор ЧПУ ломал инструмент. Важно другое - что именно он вынес из каждой поломки.

Чем быстрее приходит понимание причин, тем реже эти ошибки повторяются. А стабильная, аккуратная работа - это не только снижение затрат, но и повышение качества обработки, и более уверенное освоение сложных проектов.

FAQ

Почему инструмент ломается чаще при работе со сталью?

Сталь требует более жёстких режимов и точной работы оснастки. Ошибка в параметрах сразу создаёт перегрузку.

Из-за чего чаще всего ломают фрезы новички?

Из-за неверных режимов резания и неправильно выставленного нуля детали.

Можно ли снизить поломки при обучении операторов?

Да, если начинать с мягких материалов, использовать безопасные режимы и контролировать каждую операцию.

Что важнее: качество инструмента или настройки станка?

Оба аспекта важны. Хорошая фреза не спасёт от неверных режимов, а правильные режимы не спасут изношенную цангу.

Когда следует менять инструмент, если он ещё визуально целый?

Когда качество обработки падает или появляется вибрация. Внешний вид не всегда отражает степень износа.

Каталог товаров

Каталог товаров